Kiểm soát chất lượng sản phẩm là một phần thiết yếu của hệ thống quản lý tài sản. Ở mỗi giai đoạn sản xuất, có những yêu cầu cụ thể đối với các loại sản phẩm khác nhau và do đó đối với nguyên vật liệu được sử dụng. Ban đầu, các yêu cầu chính chủ yếu là độ chính xác và độ bền, nhưng với sự phát triển của công nghiệp và sự phức tạp của thiết bị được sản xuất, số lượng các đặc tính mà nó có thể bị từ chối đã tăng lên nhiều lần.

Kiểm tra các khả năng hoạt động của sản phẩm mà không cần phá hủy chúng đã trở nên khả thi nhờ vào việc cải tiến các phương pháp kiểm tra không phá hủy. Các loại và phương pháp tiến hành nó cho phép bạn đánh giá nhiều thông số khác nhau mà không vi phạm tính toàn vẹn của sản phẩm và do đó, càng chính xác càng tốt. Ngày nay, không một quy trình công nghệ nào để sản xuất các sản phẩm có trách nhiệm mà không có hệ thống kiểm soát tốt có quyền được đưa vào ngành.

Khái niệm về kiểm tra không phá hủy

Quá trình này được hiểu là một tập hợp cácCác thử nghiệm đó mà đối tượng phải chịu trực tiếp, trong khi vẫn duy trì tính năng của nó mà không có bất kỳ thiệt hại nào đối với vật liệu. Tất cả các loại và phương pháp kiểm tra không phá hủy tồn tại ngày nay đều có mục đích chính là đảm bảo an toàn công nghiệp bằng cách giám sát tình trạng kỹ thuật của thiết bị, nhà cửa và kết cấu. Chúng không chỉ được thực hiện ở giai đoạn sản xuất (xây dựng) mà còn để bảo trì và sửa chữa kịp thời và chất lượng cao.

Vì vậy, các loại kiểm tra không phá hủy khác nhau theo GOST có thể đo các thông số hình học của sản phẩm, đánh giá chất lượng xử lý bề mặt (ví dụ: độ nhám), cấu trúc của vật liệu và thành phần hóa học của nó, sự hiện diện của các khuyết tật khác nhau. Tính kịp thời và độ tin cậy của dữ liệu thu được cho phép bạn điều chỉnh quy trình công nghệ và sản xuất các sản phẩm cạnh tranh, cũng như ngăn ngừa tổn thất tài chính.

Yêu cầu kiểm tra

Để kết quả của tất cả các loại kiểm tra không phá hủy phù hợp và hiệu quả, nó phải đáp ứng các yêu cầu nhất định:

- khả năng thực hiện nó ở tất cả các giai đoạn sản xuất, trong quá trình vận hành và sửa chữa sản phẩm;

- kiểm soát phải được thực hiện trên số lượng tối đa có thể của các thông số nhất định cho một sản phẩm cụ thể;

- thời gian dành cho việc kiểm tra phải tương quan hợp lý với các bước khác trong quy trình sản xuất;

- độ tin cậy của kết quả phải rất cao;

- bởicơ hội kiểm soát quy trình công nghệ nên được cơ giới hóa và tự động hóa;

- độ tin cậy của các thiết bị và thiết bị được sử dụng trong thử nghiệm không phá hủy, các loại và điều kiện sử dụng của chúng phải đa dạng;

- tính đơn giản của phương pháp, tính kinh tế và kỹ thuật sẵn có.

Ứng dụng

Toàn bộ các loại và phương pháp kiểm tra không phá hủy theo GOST được sử dụng cho các mục đích sau:

- phát hiện các khiếm khuyết trong các bộ phận và cụm quan trọng (lò phản ứng hạt nhân, máy bay, tàu dưới nước và bề mặt, tàu vũ trụ, v.v.);

- soi khuyết tật của các thiết bị được thiết kế để hoạt động lâu dài (bến cảng, cầu, cần trục, nhà máy điện hạt nhân và các thiết bị khác);

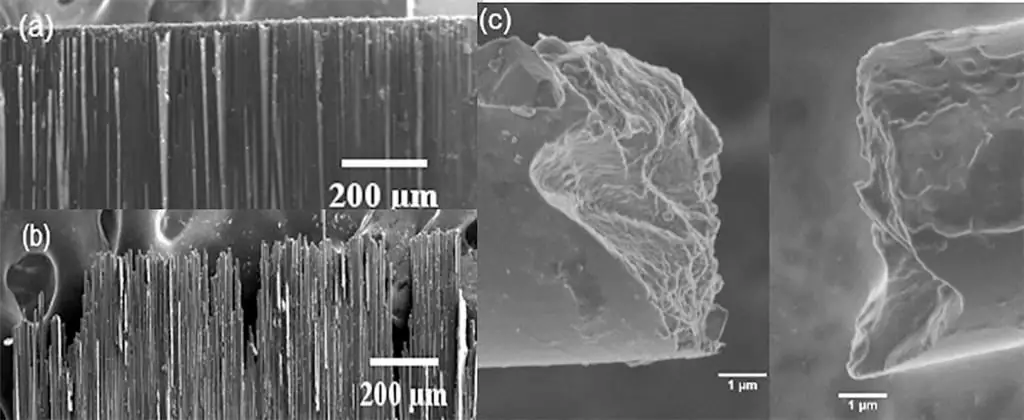

- nghiên cứu bằng các phương pháp kiểm tra không phá hủy kim loại, các loại cấu trúc của chúng và các khuyết tật có thể có trong sản phẩm để cải tiến công nghệ;

- liên tục kiểm soát sự xuất hiện của các lỗi trong các đơn vị và thiết bị chịu trách nhiệm cao nhất (ví dụ, nồi hơi của nhà máy điện hạt nhân).

Phân loại các loại kiểm tra không phá hủy

Căn cứ vào nguyên lý hoạt động của thiết bị và các hiện tượng hóa lý, các phương pháp đều được chia thành mười loại:

- âm thanh (đặc biệt, siêu âm);

- vibroacoustic;

- với các chất thâm nhập (kiểm soát mao dẫn và rò rỉ);

- từ tính (hoặc hạt từ tính);

- quang học (thị giác-quang học);

- xạ;

- sóng radio;

- nhiệt;

- điện;

- Dòng điện xoáy (hoặc điện từ).

Theo GOST 56542, các loại và phương pháp kiểm tra không phá hủy được liệt kê ở trên được chia nhỏ hơn theo các đặc điểm sau:

- đặc thù của sự tương tác của các chất hoặc trường vật lý với một đối tượng được kiểm soát;

- thông số chính cung cấp thông tin;

- nhận thông tin chính.

Phương pháp âm thanh

Theo phân loại của các loại và phương pháp kiểm tra không phá hủy theo GOST R 56542-2015, loại này dựa trên phân tích các sóng đàn hồi được kích thích và (hoặc) phát sinh trong một đối tượng được kiểm soát. Nếu sử dụng dải tần lớn hơn 20 kHz, thì thuật ngữ "siêu âm" có thể được sử dụng thay cho "âm thanh".

Loại thử nghiệm không phá hủy âm thanh được chia thành hai nhóm lớn.

Thứ nhất - phương pháp dựa trên sự phát và tiếp nhận sóng âm thanh. Để điều khiển, sử dụng sóng du lịch và sóng đứng hoặc dao động cộng hưởng của đối tượng được điều khiển. Chúng bao gồm:

- Phương phápbóng. Sự hiện diện của một khuyết tật được phát hiện do sự suy giảm của tín hiệu nhận được hoặc sự chậm trễ trong việc đăng ký của nó do sự làm tròn của khuyết tật bởi sóng siêu âm.

- Phương pháp tiếng vang. Sự tồn tại của một khuyết tật được xác định bởi thời gian xuất hiện của tín hiệu được phản ánh bởi khuyết tật và các bề mặt của vật thể, điều này có thể giúp xác định vị trí của khuyết tật trong thể tích của vật liệu.

- Phương pháp bóng gương. Đây là một biến thể của phương pháp tạo bóng, sử dụng thiết bị từphương pháp echo. Tín hiệu yếu cũng là một dấu hiệu của một lỗ hổng.

- Phương pháp trở kháng. Nếu có khuyết tật trong sản phẩm, thì trở kháng của một vùng nhất định trên bề mặt của nó sẽ giảm đi, như thể nó bị mềm đi. Điều này ảnh hưởng đến biên độ dao động của thanh, ứng suất cơ học ở cuối thanh, pha của dao động và sự thay đổi tần số của chúng.

- Phương pháp cộng hưởng. Quan trọng để đo độ dày lớp phủ màng. Lỗi được tìm thấy bằng cách di chuyển công cụ tìm kiếm dọc theo bề mặt của sản phẩm, cho thấy tín hiệu suy yếu hoặc sự biến mất của cộng hưởng.

- Phương pháp dao động tự do. Trong quá trình thử nghiệm, các tần số của dao động tự nhiên của mẫu, xảy ra do tác động lên nó, sẽ được phân tích.

Nhóm thứ hai bao gồm các phương pháp dựa trên việc đăng ký các sóng phát sinh trong sản phẩm và vật liệu:

- Phát xạ âm thanh. Nó dựa trên sự đăng ký của các sóng xảy ra trong quá trình hình thành và phát triển của các vết nứt. Các khiếm khuyết nguy hiểm dẫn đến việc tăng tần số và biên độ của tín hiệu trong một dải tần cụ thể.

- Phương pháp chống ồn-rung. Nó bao gồm việc quan sát phổ tần số của cơ chế hoặc các bộ phận của nó trong quá trình hoạt động.

Các loại và phương pháp kiểm tra không phá hủy từ phân loại được đưa ra ở trên được sử dụng cho nhiều mục đích khác nhau. Để xác định các thông số của kim loại cán có chiều dày nhỏ, sản phẩm cao su, sợi thủy tinh, bê tông, phương pháp bóng là phù hợp nhất. Nhược điểm đáng kể của nó là nhu cầu tiếp cận sản phẩm từ hai phía. Với quyền truy cập một chiều vàomẫu có thể sử dụng phương pháp bóng gương hoặc phương pháp cộng hưởng. Hai loại này rất thích hợp để kiểm tra không phá hủy các mối hàn, cũng như phát ra âm thanh. Phương pháp trở kháng, cũng như phương pháp rung tự do, kiểm tra chất lượng của các sản phẩm được dán và hàn bằng thủy tinh, kim loại và nhựa.

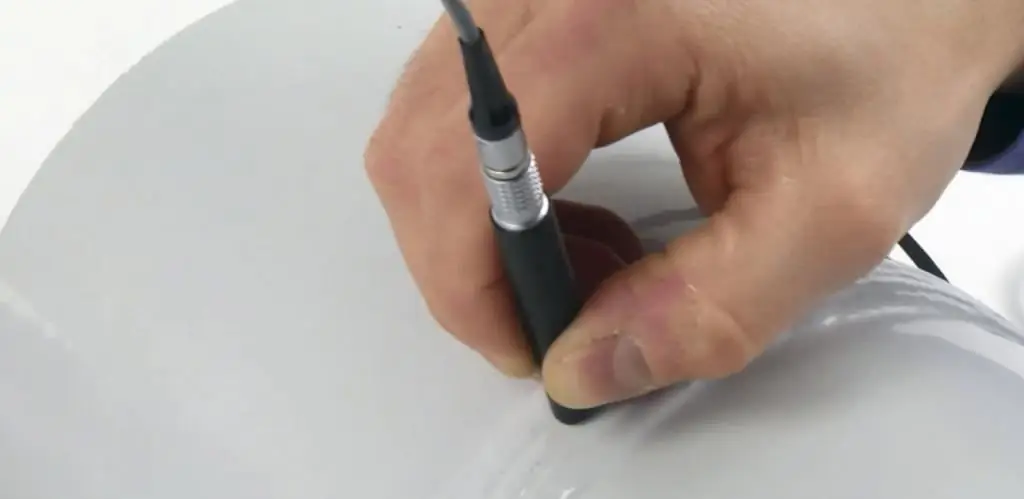

Phương pháp mao dẫn

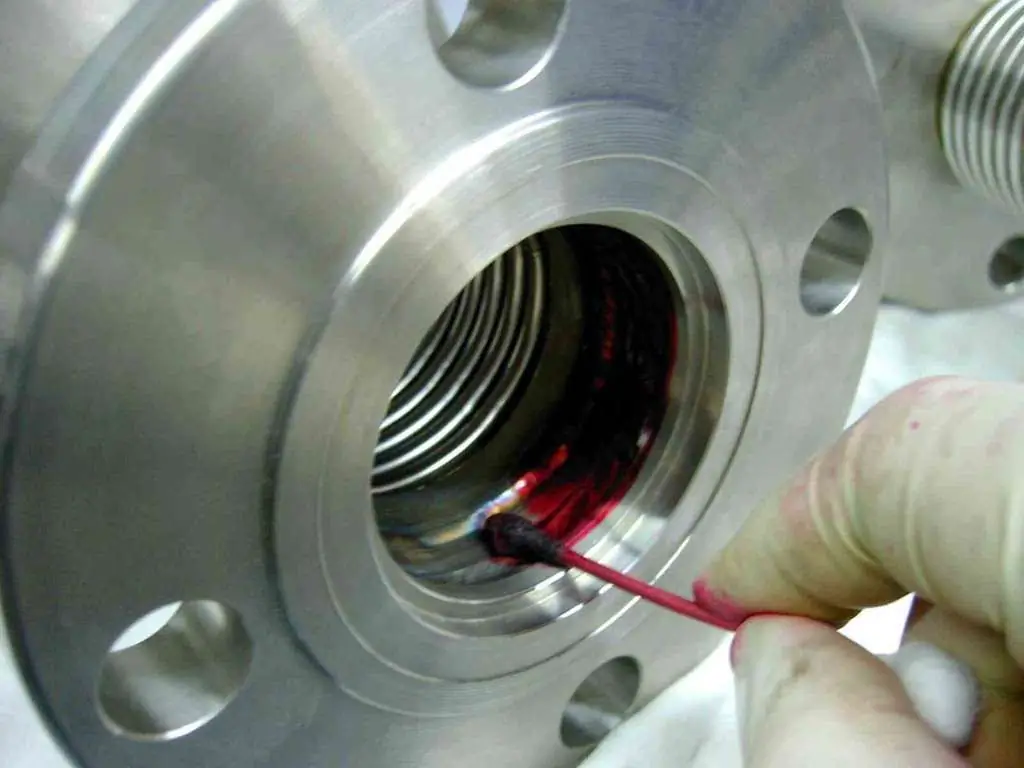

Theo phân loại của các loại và phương pháp kiểm tra không phá hủy phù hợp với GOST R 56542-2015, các phương pháp mao dẫn liên quan đến việc kiểm tra bằng các chất thâm nhập.

Chúng dựa trên sự xâm nhập của các giọt chất lỏng đặc biệt, được gọi là chất chỉ thị, vào khoang khuyết tật. Phương pháp này được rút gọn để làm sạch bề mặt của bộ phận và bôi chất lỏng thẩm thấu lên nó. Trong trường hợp này, các khoang được lấp đầy, sau đó chất lỏng được loại bỏ khỏi bề mặt. Phần còn lại của nó được phát hiện bằng cách sử dụng một nhà phát triển, tạo thành một mẫu chỉ báo về vị trí của các khiếm khuyết.

Độ nhạy của kiểu thử nghiệm không phá hủy mao quản phần lớn phụ thuộc vào việc lựa chọn vật liệu phát hiện khuyết tật, điều này khiến việc xác minh sơ bộ của chúng là bắt buộc. Khả năng chỉ thị của các dung dịch được kiểm tra dựa trên một số dung dịch tiêu chuẩn. Độ trắng của các nhà phát triển được kiểm tra bằng cách so sánh với một tấm barit (tiêu chuẩn độ trắng).

Ưu điểm của phương pháp mao dẫn là khả năng sử dụng chúng trong các điều kiện hiện trường và phòng thí nghiệm với nhiệt độ môi trường khác nhau. Tuy nhiên, chúng chỉ có thể phát hiện các khuyết tật bề mặt với các lỗ sâu không được trám. Phương pháp mao dẫn có thể áp dụng chophát hiện các khuyết tật trong các bộ phận kim loại và phi kim loại có hình dạng khác nhau.

Phương pháp từ

Chúng dựa trên việc đăng ký từ trường phát sinh phía trên khuyết tật, hoặc dựa trên việc xác định các đặc tính từ tính của các sản phẩm được nghiên cứu. Phương pháp từ tính cho phép bạn tìm ra các vết nứt, cuộn và các khuyết tật khác, chẳng hạn như các tính năng cơ học của thép sắt từ và gang đúc.

Việc phân loại các loại không phá hủy và các phương pháp kiểm soát có sẵn trong GOST cung cấp cho việc phân chia từ tính thành các phân loài sau:

- từ trường (đăng ký các trường được thực hiện với một màng sắt từ làm chỉ thị);

- hạt từ tính (phân tích từ trường được thực hiện bằng bột sắt từ hoặc huyền phù từ tính);

- từ trở (đăng ký từ trường lạc được thực hiện bởi điện trở từ);

- loại thử nghiệm không phá hủy từ tính cảm ứng (cường độ hoặc pha của EMF cảm ứng được theo dõi);

- aoeromotive (lực thu hồi nam châm từ một đối tượng được điều khiển được ghi lại);

- ferroprobe (dựa trên phép đo cường độ từ trường sử dụng từ thông);

- Phương pháp hiệu ứng Hall (từ trường được đăng ký bởi cảm biến Hall).

Phương pháp quang

Loại thử nghiệm không phá hủy dựa trên tác động của bức xạ ánh sáng lên một vật thể có đăng ký kết quả của hành động này được gọi là quang học. Thông thường, có ba nhóm phương pháp:

Trực quan (cũng như phương pháp trực quan - quang học) dựa trên các phẩm chất cá nhân của người điều hành (trợ lý phòng thí nghiệm): kinh nghiệm, kỹ năng, tầm nhìn. Nó rất dễ tiếp cận và dễ thực hiện, điều này giải thích sự phổ biến của nó. Kiểm soát trực quan được thực hiện mà không cần bất kỳ phương tiện quang học nào. Nó có hiệu quả trên các đối tượng lớn để phát hiện các sai sót thô, vi phạm về hình học và kích thước. Phân tích thị giác-quang học được thực hiện với các thiết bị hỗ trợ quang học như kính lúp hoặc kính hiển vi. Nó kém hiệu quả hơn, vì vậy nó thường được kết hợp với hình ảnh

- Phương pháp đo quang, đo mật độ, quang phổ và truyền hình dựa trên các phép đo công cụ và có đặc điểm là ít chủ quan hơn. Các loại kiểm tra không phá hủy quang học này không thể thiếu để đo kích thước hình học, diện tích bề mặt, kiểm soát hệ số suy giảm, đánh giá khả năng truyền hoặc phản xạ, phát hiện lỗ hổng.

- Phương pháp giao thoa, nhiễu xạ, tương phản pha, khúc xạ, nephelometric, phân cực, quang nổi, ba chiều dựa trên tính chất sóng của ánh sáng. Với sự trợ giúp của họ, bạn có thể kiểm soát các sản phẩm làm bằng vật liệu trong suốt hoặc mờ đối với bức xạ ánh sáng.

Phương pháp bức xạ

Dựa trên tác động của bức xạ điện từ ion hóa lên một vật thể, sau đó đăng ký các thông số của hành động này và tổng hợp các kết quả kiểm soát. Đối với loại bức xạ của thử nghiệm không phá hủy, các bức xạ khác nhau được sử dụng để có thể mô tả lượng tử của chúng bằng các đại lượng vật lý sau: tần số, bước sóng hoặcnăng lượng.

Đi qua sản phẩm, bức xạ tia X hoặc gamma, cũng như thông lượng neutrino, bị suy giảm ở các mức độ khác nhau ở các phần có và không có khuyết tật. Chúng cho phép bạn đánh giá sự hiện diện bên trong của các sai sót. Chúng được sử dụng thành công để kiểm tra các đường nối hàn và hàn, các sản phẩm cuộn.

Các loại bức xạ của thử nghiệm không phá hủy mang nguy cơ sinh học, hoạt động một cách bí mật. Điều này đòi hỏi phải tuân thủ các quy định về tổ chức và vệ sinh của các quy định về bảo hộ lao động và an toàn.

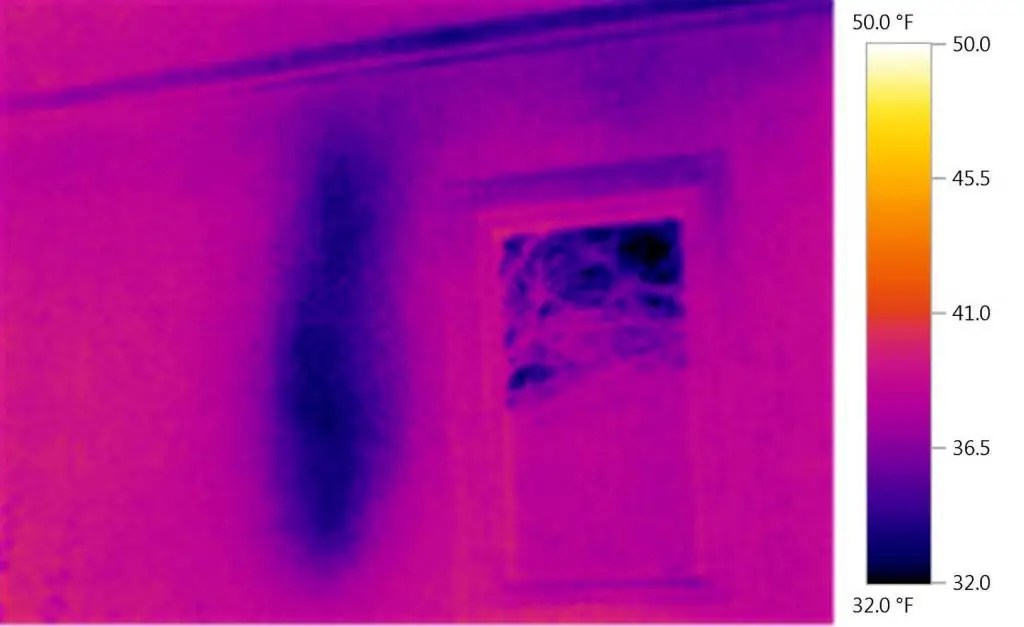

Phương pháp nhiệt

Một thông số quan trọng là đăng ký các thay đổi xảy ra trong trường nhiệt hoặc nhiệt độ của mẫu được phân tích. Để kiểm soát, nhiệt độ và sự khác biệt trong các đặc tính nhiệt của đối tượng được đo.

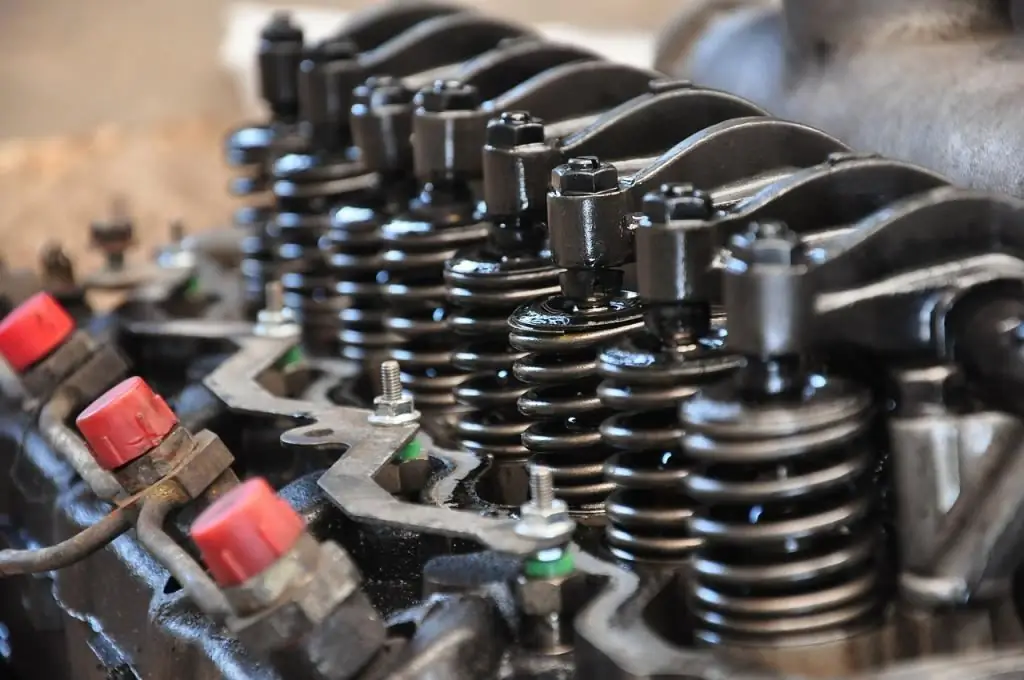

Chế độ xem nhiệt NDT có thể thụ động hoặc chủ động. Trong trường hợp đầu tiên, các mẫu không bị ảnh hưởng bởi các nguồn nhiệt bên ngoài, và trường nhiệt độ được đo tại cơ chế vận hành. Sự tăng hoặc giảm nhiệt độ ở một số nơi có thể cho thấy sự hiện diện của một số loại sai sót, chẳng hạn như vết nứt trong động cơ. Với kiểm soát nhiệt chủ động, vật liệu hoặc sản phẩm được làm nóng hoặc làm mát và nhiệt độ được đo từ hai phía đối diện của nó.

Để có được dữ liệu chính xác và khách quan, các đầu dò đo bức xạ nhiệt chính sau đây được sử dụng: nhiệt kế, cặp nhiệt điện, điện trở nhiệt, thiết bị bán dẫn, thiết bị chân không điện tử, phần tử nhiệt điện. Thông thường, các chỉ số của trường nhiệt được sử dụng, đó làtấm, bột nhão, phim của các chất cảm nhiệt thay đổi khi đạt đến nhiệt độ nhất định. Vì vậy, các chất chỉ thị nhiệt nóng chảy, chất chỉ thị nhiệt thay đổi màu sắc và phốt pho được phân lập.

Thông qua việc sử dụng các thiết bị đặc biệt, các phương pháp nhiệt giúp có thể đo các thông số vật lý và hình học của các vật thể mà không cần tiếp xúc ở khoảng cách khá lớn. Chúng cũng cho phép phát hiện ô nhiễm hóa học và vật lý, độ nhám, lớp phủ trên bề mặt của chúng, dựa trên các giá trị của độ phát xạ nhiệt.

Phương pháp phát hiện rò rỉ

Theo phân loại chính của các loại kiểm tra không phá hủy, phương pháp này đề cập đến việc kiểm tra các mẫu có chất lỏng xuyên qua. Phát hiện rò rỉ thông qua các khuyết tật trong sản phẩm và cấu trúc do sự xâm nhập của các chất thử nghiệm qua chúng. Thường được gọi là kiểm soát rò rỉ.

Chất lỏng, một số chất khí, hơi của chất lỏng có thể dùng làm chất thử. Theo thông số này, các phương pháp kiểm soát phát hiện rò rỉ được chia thành chất lỏng và chất khí. Khí cung cấp độ nhạy cao hơn, có nghĩa là chúng được sử dụng thường xuyên hơn. Ngoài ra, độ nhạy của phương pháp bị ảnh hưởng bởi thiết bị được sử dụng. Kỹ thuật hút chân không trong trường hợp này là lựa chọn tốt nhất.

Để phát hiện rò rỉ, cần có các thiết bị đặc biệt được gọi là thiết bị phát hiện rò rỉ, nhưng trong một số trường hợp, các phương pháp phát hiện rò rỉ không phải thiết bị cũng phù hợp. Để kiểm soát phương pháp này, các thiết bị phát hiện rò rỉ sau được sử dụng:

- Khối phổ - được đặc trưng bởiđộ nhạy và tính linh hoạt, cho phép bạn kiểm tra các sản phẩm có kích thước khác nhau. Tất cả điều này giải thích ứng dụng rộng rãi của nó. Nhưng khối phổ kế là một dụng cụ rất phức tạp và cồng kềnh, cần có chân không để hoạt động.

- Halogen, mà hoạt động của nó dựa trên sự gia tăng mạnh sự phát xạ các cation kim loại kiềm khi các halogen xuất hiện trong chất thử nghiệm.

- Bubble - dựa trên việc phát hiện các bong bóng khí thử nghiệm thoát ra từ một lỗ rò rỉ trong quá trình thử nghiệm áp suất khí của một đối tượng được kiểm soát, với chất lỏng được áp dụng trên bề mặt của nó hoặc ngâm trong bể chứa. Đây là một phương pháp khá đơn giản, không cần dụng cụ phức tạp và khí đặc biệt, nhưng mang lại độ nhạy cao.

- Manometric - cho phép bạn đánh giá độ kín của đối tượng thử nghiệm bằng cách sử dụng đồng hồ đo áp suất đo áp suất của khí thử nghiệm.

Phương pháp điện

Đây là loại kiểm tra không phá hủy theo GOST R 56542-2015 dựa trên việc phân tích các thông số của điện trường (hoặc dòng điện) tác động lên đối tượng được điều khiển hoặc phát sinh trong đối tượng do tác động bên ngoài.

Các thông số thông tin trong trường hợp này - công suất hoặc điện thế. Để điều khiển chất điện môi hoặc chất bán dẫn, phương pháp điện dung được sử dụng. Nó cho phép bạn phân tích thành phần hóa học của nhựa và chất bán dẫn, phát hiện sự không liên tục trong chúng và đánh giá độ ẩm của vật liệu rời.

Điều khiển dây dẫn được thực hiện bằng phương pháp điện thế. Trong trường hợp này, độ dày của lớp dẫn điện, sự hiện diện của sự gián đoạngần bề mặt của dây dẫn được kiểm soát bằng cách đo điện thế rơi ở một khu vực cụ thể.

Phương pháp hiện tại mạnh mẽ

Có tên khác - phương pháp dòng xoáy. Nó dựa trên những thay đổi trong hoạt động của trường điện từ của cuộn dây với trường dòng điện xoáy do cuộn dây này gây ra trong một đối tượng được điều khiển. Thích hợp để phát hiện các khuyết tật bề mặt của các bộ phận và bán thành phẩm có từ tính và không có từ tính. Cũng cho phép bạn tìm thấy các vết nứt trên các sản phẩm có cấu hình khác nhau.

Giá trị của phương pháp dòng điện xoáy là độ ẩm, áp suất cũng như ô nhiễm môi trường, cũng như bức xạ phóng xạ, và thậm chí sự nhiễm bẩn của vật thể với các chất không dẫn điện thực tế không ảnh hưởng đến tín hiệu đo. Các lĩnh vực ứng dụng của nó như sau:

- Kiểm tra kích thước tuyến tính của sản phẩm (ví dụ: đường kính của thanh, đường ống, độ dày tấm kim loại, độ dày thành thân).

- Đo độ dày của lớp sơn phủ (từ micromet đến hàng chục milimét).

- Xác định độ lệch trong thành phần và cấu trúc của kim loại và hợp kim.

- Xác định các giá trị ứng suất cơ học.

Ưu nhược điểm của phương pháp không đục phá

Mặc dù thực tế là cả hai loại kiểm tra, phá hủy và không phá hủy, đều có ưu và nhược điểm, nhưng trong điều kiện sản xuất hiện đại, loại sau có một số ưu điểm:

- Thử nghiệm được thực hiện ngay lập tức trên các sản phẩm sẽ được sử dụng trong điều kiện làm việc.

- Khảo sát có thể được thực hiện trên bất kỳ bộ phận hoặc cụm phụ nào nhằm mục đích sử dụng trong thế giới thực, nhưngnếu nó là hợp lý về mặt kinh tế. Thường thì nó có thể được thực hiện ngay cả khi lô được đặc trưng bởi sự khác biệt lớn giữa các bộ phận.

- Bạn có thể kiểm tra toàn bộ hoặc chỉ những phần nguy hiểm nhất của nó. Tùy thuộc vào sự thuận tiện của việc tiến hành hoặc điều kiện công nghệ, chúng có thể được thực hiện đồng thời hoặc tuần tự.

- Cùng một đối tượng có thể được kiểm tra bằng nhiều phương pháp kiểm tra không phá hủy, mỗi phương pháp sẽ nhạy cảm với một số thuộc tính hoặc bộ phận của bộ phận.

- Phương pháp không phá hủy có thể được áp dụng cho thiết bị trong điều kiện hoạt động và không cần phải dừng hoạt động của thiết bị. Chúng không gây xáo trộn và thay đổi đặc tính của các bộ phận.

- Kiểm tra cho phép bạn kiểm tra lại các bộ phận tương tự sau bất kỳ khoảng thời gian nào. Điều này giúp bạn có thể thiết lập mối liên hệ giữa các chế độ vận hành với thiệt hại gây ra và mức độ của chúng.

- Thử nghiệm không phá hủy cho phép các bộ phận được làm từ vật liệu đắt tiền không bị hư hỏng.

- Theo quy định, các xét nghiệm được thực hiện mà không cần xử lý trước mẫu. Nhiều thiết bị phân tích có thể di động, nhanh chóng và thường được tự động hóa.

- Chi phí kiểm tra không phá hủy thấp hơn so với các phương pháp phá hủy.

- Hầu hết các phương pháp đều nhanh chóng và cần ít giờ làm việc. Các phương pháp như vậy nên được sử dụng để xác định chất lượng của tất cả các chi tiết nếu chi phí của chúng nhỏ hơn hoặc có thể so sánh được với chi phí thực hiện khảo sát phá hủy.chỉ một tỷ lệ nhỏ các bộ phận trong toàn bộ lô.

Không có quá nhiều nhược điểm của phương pháp kiểm tra không phá hủy:

- Thông thường, các thuộc tính gián tiếp được phân tích không có mối liên hệ trực tiếp với các giá trị trong quá trình hoạt động. Đối với độ tin cậy của kết quả, một mối quan hệ gián tiếp được tìm thấy giữa dữ liệu thu được và độ tin cậy hoạt động.

- Hầu hết các thử nghiệm không chỉ ra tuổi thọ của vật thể, mà chỉ có thể theo dõi các quá trình phá hủy.

- Để giải mã và diễn giải các kết quả của công việc phân tích, cũng cần thực hiện các nghiên cứu tương tự trên các mẫu đặc biệt và trong các điều kiện đặc biệt. Và nếu mối liên hệ có liên quan giữa các thử nghiệm này không rõ ràng và được chứng minh, thì những người quan sát có thể không đồng ý với nó.

Chúng tôi đã phân tích các loại kiểm tra không phá hủy, các tính năng và nhược điểm của nó.